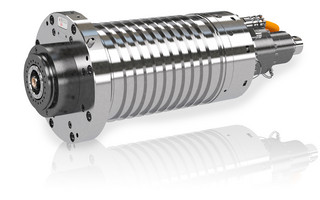

2SP2 Spindel

2SP2 - das neue Maß in der Mittelklasse

Die neue Asynchron-Frässpindelreihe 2SP2 zeichnet sich durch Robustheit und Performance aus. Ihre

kompakten Abmessungen erfüllen die nötigen Anforderungen, um den Platzbedarf in der Maschine so gering wie möglich zu halten. Die Option mit oder ohne äußeren Kühlmantel bietet dem Maschinenbauer Flexibilität bei der Gestaltung der Anbindung der Spindel an den Z-Schlitten.

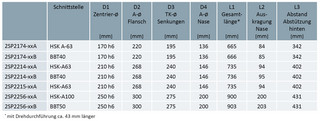

Hierbei erreicht die neue Spindelbaureihe mit einem Außendurchmesser von 170 mm bereits ein Nennmoment von 45 Nm. Für Anwendungen mit Bedarf an mehr Spindeldrehmoment steht eine

Variante mit 210 mm Außendurchmesser zur Auswahl.

Die robuste Lagerung erlaubt bei Fettlebensdauerschmierung Drehzahlen bis zu 20.000 min-1. Für

Drehzahlen bis 24.000 min-1 steht eine Variante mit Öl-Luftgeschmierten Lagern zur Verfügung.

Der speziell entwickelte Asynchronmotor hat verlustoptimierte Profilstäbe, um die Rotorverluste

zu minimieren. Damit erreicht die Spindel auch bei Maximaldrehzahl eine geringe Erwärmung und

reduziertes Wachstum an der Werkzeugschnittstelle. Damit können gerade in der Feinbearbeitung mit

kleinen Werkzeugen sehr gute Oberflächenergebnisse erreicht werden.

Die Asynchrontechnik erlaubt eine einfache Peripherie im Antriebsstrang und verzichtet auf Vorschaltdrossel oder Rückspeiseschutz, was die Systemkosten optimiert. Außerdem zeichnen sich Asynchronmotoren durch Robustheit gegenüber Übertemperaturen aus, was wiederum Vorteile bei der Anwendung im Stillstand bei geregelten C-Achsbetrieb bietet.

Die Spindel kann darüber hinaus durch vielfältige Optionsmöglichkeiten variiert und damit an unterschiedliche Bedürfnisse angepasst werden. Dies bedeutet unter anderem weitere verbaute Sensorik bis hin zur Schaffung der notwendigen Voraussetzungen für eine Prozessüberwachung. Somit unterstützt die 2SP2 Spindel die Digitalisierung der Werkzeugmaschine.

Die Spindelbaureihen 2SP221x und 2SP225x sind mit optionaler Wellenklemmung für kombinierte Bearbeitungen in Dreh-Fräszentren erhältlich. So können Werkstücke beim Drehen und Fräsen in einer Aufspannung bearbeitet werden und dabei Rüstzeiten gesenkt, sowie hochpräzise Fertigungsgenauigkeiten, bei komplexen Werkstückgeometrien erreicht werden.

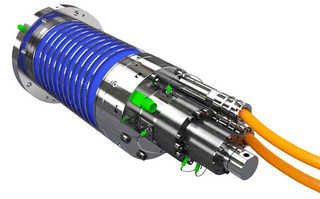

Der optional erhältliche „Booster“ wandelt Druckluft zum Lösen des Spannsystems in Hydraulik-Druck um, so dass an der Maschine kein Hydraulikaggregat mehr benötigt wird. Damit lässt sich die Löseeinheit auf der Spindeleinheit kompakter gestalten. Der Booster wird mit Hydraulikleitungen an der Spindel angeschlossen und kann außerhalb des Spindelstockes in der Maschine platziert werden.

Optional erhältlich sind auch verschiedene Werkzeugschnittstellen, interne und externe Kühlschmiermittelzuführung zur Werkzeugkühlung oder die sicherheitsrelevante digitale, bzw. analoge Werkzeug-Spannzustandsabfrage. Die Drehzahlüberwachung mittels lnkremental-Drehgeber, sowie der thermische Motorschutzsensor sind obligatorisch.